化工厂停产检修是一场与时间赛跑的战役。传统的卷尺、全站仪等测量方式,在密集复杂的装置区内显得力不从心:

· 效率低下: 一个大型塔罐的完整数据采集可能需要数天。

· 有点无面: 只能获取孤立的点位数据,无法形成全面的三维形态,难以发现整体形变。

· 易有疏漏: 人工记录易出错,任何细微的数据偏差都可能在后期的预制、安装中放大为严重问题。

结果往往是:计划一周的检修,最终拖到十天;预期的备件无法安装,被迫紧急定制…… 时间成本与经济损失持续累加。

天津三维扫描:为您的化工厂装上“高精度复刻眼”

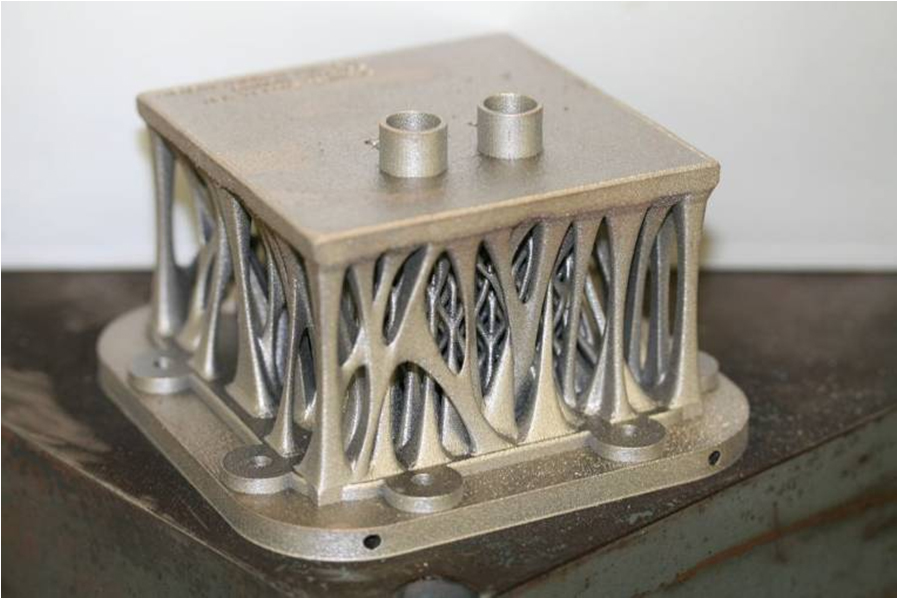

我们的三维扫描服务,采用先进的激光扫描技术,能在数小时内快速获取整个装置区毫米级精度的全景点云数据。简单来说,我们为您创建一个与现场完全1:1的 “数字孪生”模型。

1. 【效率革命】现场数据采集,速度提升10倍以上

· 无需搭设庞大脚手架,无需停产等待。我们的专业工程师携带设备,可在安全距离外对装置进行快速、无接触式扫描。原本需要数天测量的工作,现在几小时即可完成。

2. 【决策支持】拥有“上帝视角”,检修规划一目了然

· 将海量的点云数据生成高精度三维模型,您可以在电脑前清晰、直观地查看每一个管道、阀门、设备的精确尺寸、空间关系乃至变形情况。为后续的更换、维修、改造提供无可辩驳的数据依据。

3. 【安全预演】消除未知风险,实现“先模拟,后施工”

· 在新设备安装前,可在三维模型中进行虚拟装配与碰撞检测,提前发现管道是否干涉、空间是否足够,极大避免现场“装不上”的尴尬,从源头杜绝因尺寸不符导致的安全风险与工期延误。

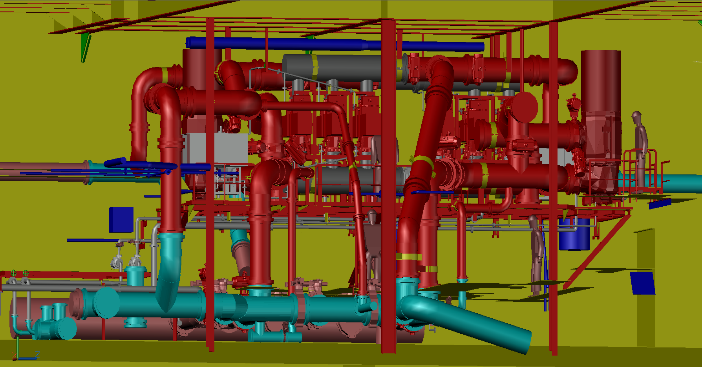

4. 【精准备件】告别“大概差不多”,实现“严丝合缝”

· 基于精准的三维数据,可直接输出用于CNC加工的图纸,定制法兰、弯头、异形管道等备件。确保新备件到场后一次安装成功,彻底告别反复修改与等待。

实战案例:我们如何助力客户缩短48小时工期

项目背景: 某大型石化企业催化裂化装置,计划进行7天检修,需更换一段核心反应器间的复杂管廊。

传统方式预估: 测量2天 + 备件预制3天 + 安装2天 = 7天(且安装过程存在不确定性)。

应用我方三维扫描服务后:整个检修流程比原计划提前2天(48小时)完成,为客户直接节省了巨大的停产损失。

如果您有相关3D扫描服务需求,欢迎随时联系天津麦客三维扫描公司:18042677785沟通需求,我们为您定制扫描服务方案!