3D打印模具显著提升了铸造工艺,为各类规模的项目提供了更高的精度、更快的生产周期和更具成本效益的解决方案。

对于3D打印模具,不仅需要选择合适的材料及3D打印工艺,前期的设计对于打印的成功率和品质也有至关重要的作用。天津3D打印服务商——麦客信息下文将为大家详细讲述3D打印模具的前期设计要点。

1、优化壁厚:

仔细检查模具壁厚,确保其能承受铸造材料压力而不失效。通常,壁厚小于0.8毫米被视为薄壁,容易失效。反之,壁厚过大(通常超过3毫米)则会不必要地浪费材料并延长打印时间。对于大多数3D打印工艺,建议最大壁厚控制在2-3毫米。

关键在于: 整个设计应保持壁厚均匀,以实现强度、材料效率和打印时长之间的最佳平衡。

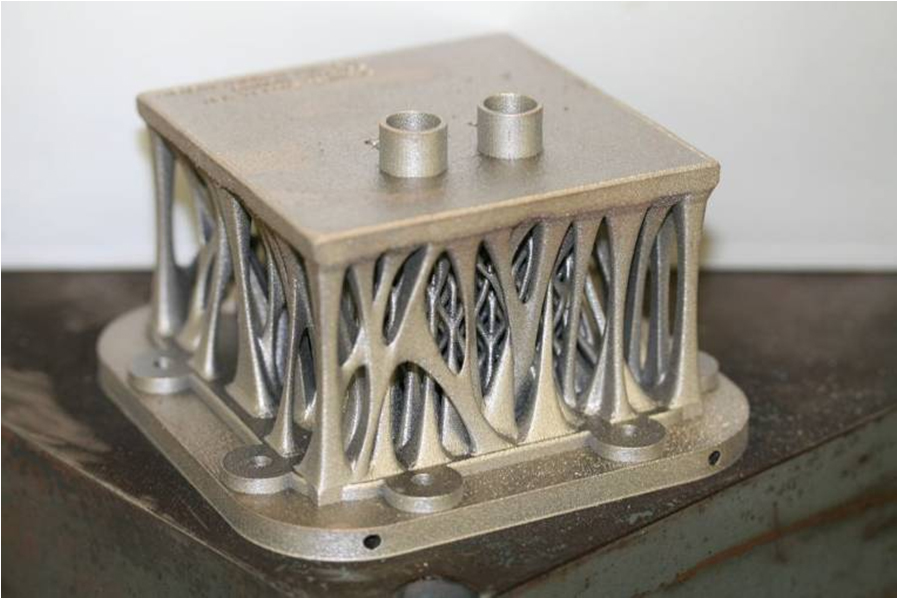

2、设计中空或实心模具:

模具内部必须设计为中空,以便容纳铸造材料。但在设计模具结构时,需考虑是采用单一实心块体还是带有内部支撑的中空结构。

中空模具在3D打印过程中通常需要内部支撑结构以防坍塌,这些支撑必须在打印完成后移除。实心模具结构更简单,但对于复杂设计,可将其分割为多个部件。

分割设计的优势在于: 便于修改和操作,但也要求部件组装时精确对位。

3、整合流道与排气系统:

可以将浇注系统的流道和排气孔直接打印在模具结构中。这种一体化设计能更精确地控制其形态,从而优化材料流动路径并确保气体有效排出。

设计要点: 进行3D打印设计时,必须考虑材料收缩率和打印机分辨率等因素,以确保流道和排气孔的功能有效性。

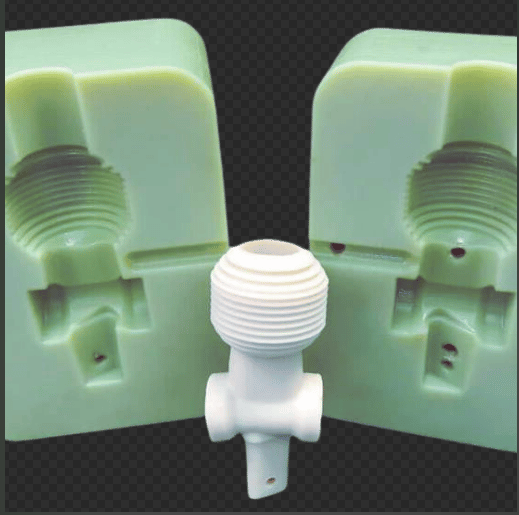

4、考虑模具分型:

对于复杂模具设计,应仔细选择分型线位置,以方便铸件脱模。必要时可将模具拆分为多个模块,并避免将分型线设在可能损坏铸件或使重新组装复杂化的区域。

可加入定位销以确保模具各半模精确对准。这种方法还可能涉及使用型芯来形成内部特征,从而提升模具功能性和最终铸件的质量。

5、后处理考量:

根据具体情况,确定模具是否需要后处理,如清洗、打磨或密封等。

需注意: 尽管3D打印模具具有较好的尺寸精度,但其表面光洁度通常需进一步处理,才能满足最终铸件的要求。

选择天津麦客3D打印,帮您制造出传统方法难以企及的复杂模具,欢迎随时来电咨询、洽谈合作!