将3D扫描与3D打印融入逆向工程,为产品开发和制造提供了一种强大而创新的解决方案。麦客信息——天津3D打印工厂将在下文探讨逆向工程中整合3D扫描与3D打印技术的流程,并重点阐述了这种结合所带来的优势。

逆向工程及其与3D打印的关联

逆向工程是指对现有物体或产品进行分析,以揭示其设计、构造和功能的过程。它涉及拆解成品并进行细致研究,从而了解其制造方式、所用材料及其工作原理。随后,这些信息可用于创建复制品或改进原始设计。

近年来,随着3D打印技术的兴起,逆向工程在制造业中的重要性日益凸显。借助3D打印,工程师能够利用扫描物体或部件获得的数据,将其转化为可用于生产的数字模型。逆向工程与3D打印相结合,使制造商能够精确复制现有产品,或根据客户反馈进行修改。

此外,利用激光扫描仪等扫描技术进行逆向工程,可提供精确的测量数据,从而在不损坏原始部件的前提下实现精准复制或适配。同时,这种方法还能显著提升维护效率——通过快速更换损坏的部件,避免了因等待替换件而造成的长时间停机。

总体而言,结合3D打印的逆向工程具有诸多优势,包括降低从零开始制造新产品的成本,同时通过精准复制成熟设计来维持高标准的质量。随着我们迈入工业4.0时代,定制化和可持续性变得至关重要;采用这种方法将在以可承受的成本创造高度定制化解决方案方面发挥更大作用,并通过有效重用现有资源(而非完全丢弃,后者会带来污染等环境负面影响)来最大限度降低环境影响。

步骤1:3D扫描与网格转换

3D扫描介绍

利用3D打印进行逆向工程的核心是创建物理对象的数字副本。此时,3D扫描便派上用场。3D扫描是利用设备捕获物体形状、尺寸和纹理以生成数字模型的过程。可使用多种设备完成,如结构光扫描仪、激光扫描仪或摄影测量系统。

结构光扫描仪的工作原理是将特定图案投射到物体表面,然后捕捉图像来重建其几何形状。激光扫描仪则利用激光测量物体表面点之间的距离。而摄影测量则通过从不同角度拍摄多张照片生成点云,再将其转换为网格模型。

扫描仪的选择主要取决于被扫描对象的类型、复杂程度,以及其他因素如成本、速度、精度和项目所需的分辨率。

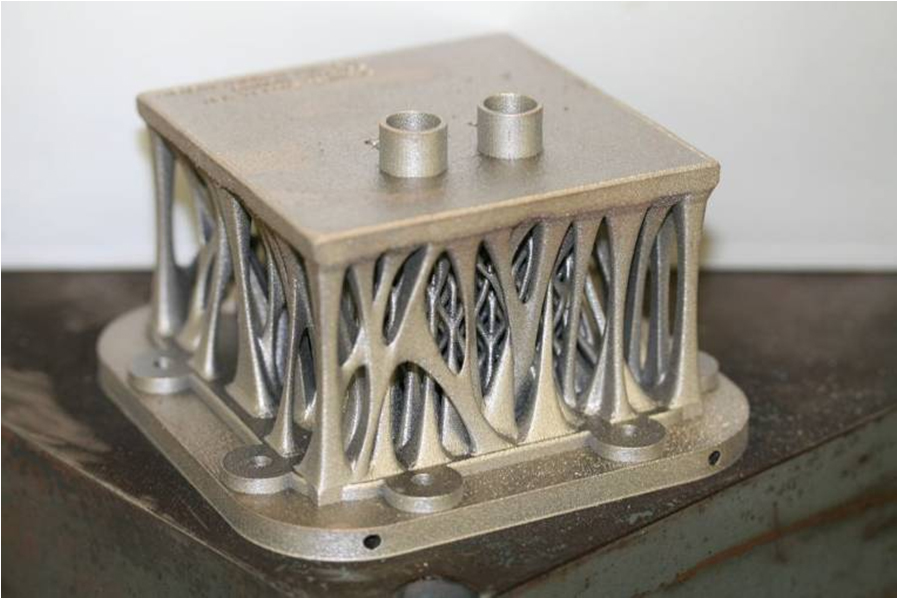

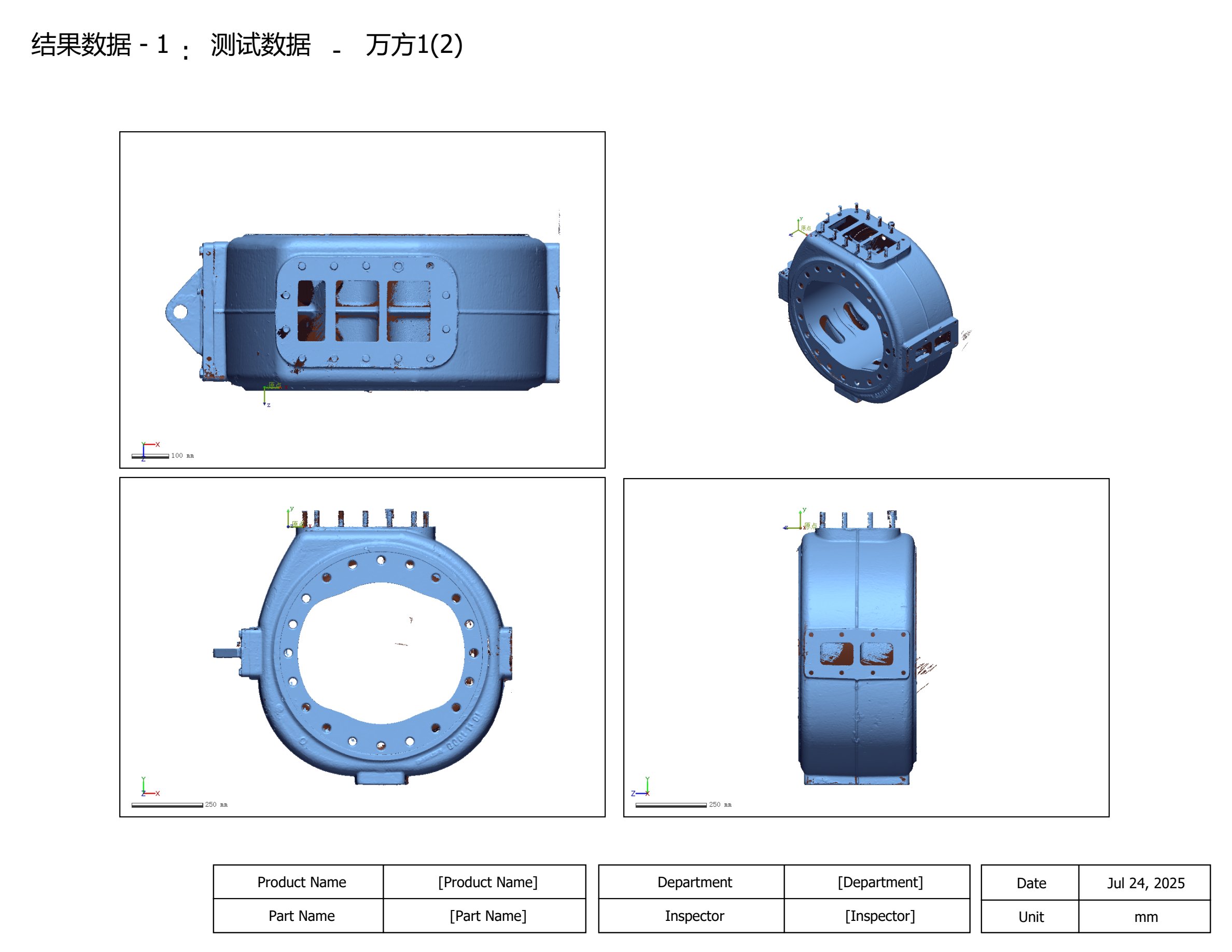

为3D打印转换网格模型

扫描获取数据后,需经过处理才能进行三维打印。大多数扫描过程生成的原始数据通常是点云——即代表物体表面特定位置的成千上万个离散点。

要将点云转化为可用于打印的格式,需将其转换为基于多边形的网格格式,如STL(立体光刻)格式。该格式包含了成功打印所需的所有表面几何信息。

网格模型通过连接邻近点(根据其位置和方向关系,用线段或三角形)构建而成,最终形成完整的形状。这些形状适用于CAD建模(例如添加圆角等操作),从而在保持几何特征完整性的同时提升制造能力,避免因结构功能缺失而影响产品性能。

工程师可利用软件工具对网格进行平滑、简化或修改等操作,再将其导出为STL格式。这些修正是必要的,因为原始点云数据往往不够完美,需要清理和优化。

步骤2:网格到实体CAD转换

网格到实体转换

将3D扫描数据转换为网格模型后,必须将其进一步转换为实体CAD模型,以便于编辑和优化。网格模型由大量微小三角面片构成,难以直接编辑和操作。因此,将其转换为实体CAD模型能极大简化设计流程。

转换过程需借助Geomagic Design X或Autodesk ReCap等专业软件,将网格数据重建为密封曲面或实体模型。这种转换便于修改孔洞、圆角、倒角等特征,并能应用应力分析和仿真等工程原理。

编辑实体CAD模型

尽管网格转实体是利用3D打印进行逆向工程的关键一步,但这本身并不能保证获得完美的最终结果。转换生成的曲面可能存在不一致之处,需要在进一步修改前予以校正。

幸运的是,现代3D建模软件提供了强大的工具来检测和修复新创建实体模型中的错误,例如自动检测自相交或三角面缺失导致的曲面缝隙等功能。

通过边缘分析或曲率偏差检查等工具识别出问题后,可使用曲面算法(如NURBS)或手动调整顶点/边/面等技术进行修复。

步骤3:CAD模型修改与测试

修改CAD模型

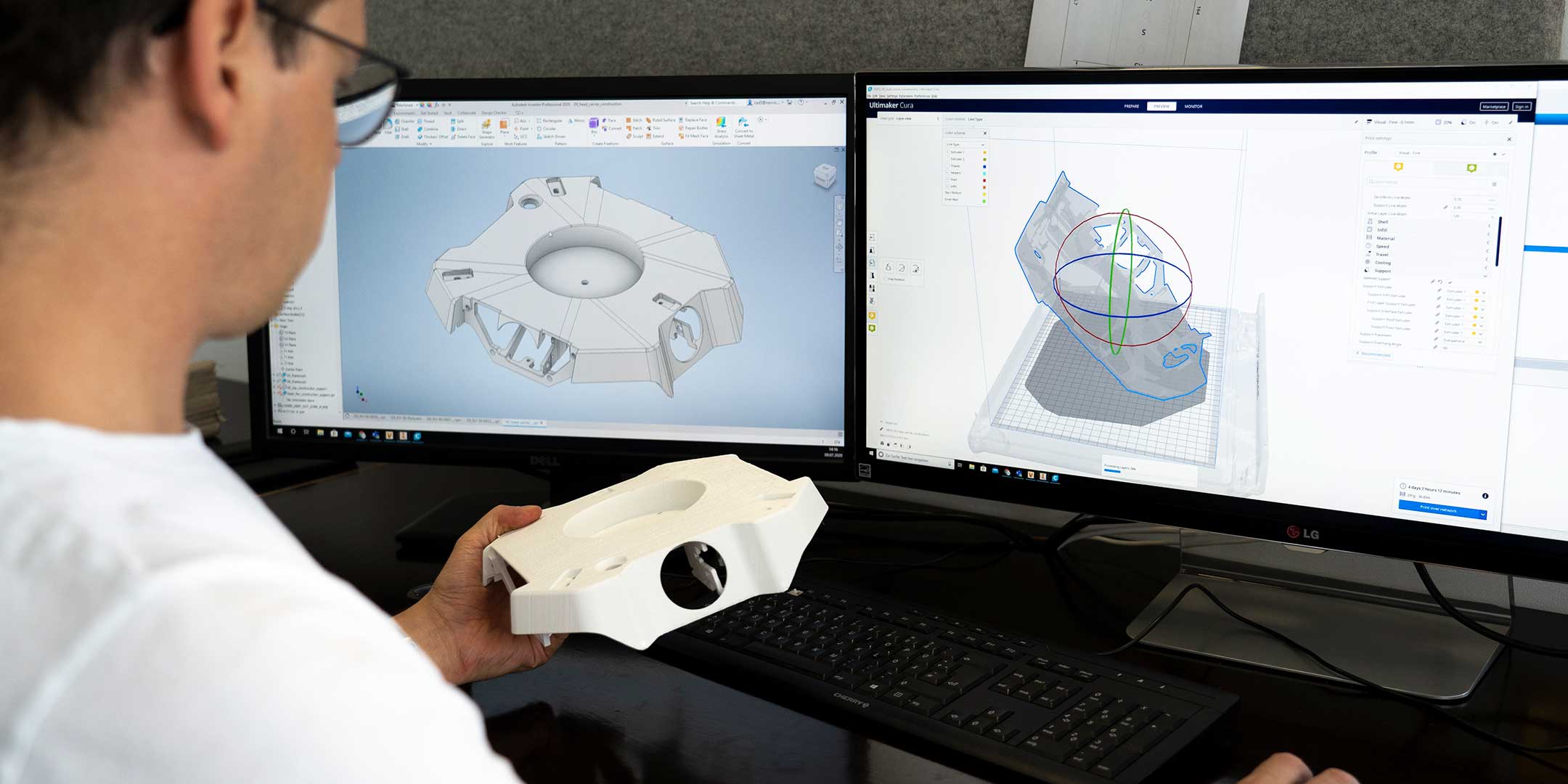

完成3D扫描后,你将获得待逆向工程物体的详细点云数据。这些数据可导入Geomagic Design X或SolidWorks等软件,利用曲面重建算法转换为CAD模型。然而,此CAD模型往往不够精确,通常需要修改以达到所需精度。

CAD模型修改是指调整模型中与原始物体尺寸不符的部分。具体做法是将扫描对象的各部分与其在CAD设计中的对应尺寸进行比对,找出差异并进行修正。常用的编辑技巧包括修剪曲面、添加圆角或倒角、融合曲面以及填补孔洞。

修改CAD模型时需注意保持各部分的协调一致,以确保最终3D打印时能够完美契合。

测试CAD模型

使用CATIA V5、AutoDesk Inventor Fusion等专业软件完成CAD文件修改后,便进入测试阶段!此阶段的目标是确保新创建的虚拟部件功能完善,然后再投入生产。

测试需在修改后的模型上运行仿真以验证其功能性。常用的工程模型测试方法包括有限元分析(FEA)、计算流体动力学(CFD)分析和运动学仿真。

FEA用于测试部件内部的应力水平;CFD分析流体在设计中流动的情况,有助于发现管道系统中的潜在堵塞;运动学仿真则测试机械部件在不同工况下的运动状态,为优化性能所需的重新设计提供依据。

步骤4:3D打印最终部件或原型

3D打印最终部件或原型的过程

逆向工程流程完成并生成3D模型后,即可进入最终部件或原型的打印阶段。此步骤包括准备打印用的3D模型和设置合适的打印机参数。

打印准备的第一步是确保设计中包含了所有必要的支撑结构。支撑结构用于承托打印过程中的悬空部分,防止其因自重而坍塌。接下来,需根据材料类型、部件用途和所需细节水平等因素优化打印机参数,如层高、填充密度和打印速度。

开始正式打印前,务必进行小范围测试打印以检查设置是否正确。这有助于发现打印机校准或其他可能在批量打印中出现的问题。

一切确认无误后,即可启动打印!打印时间取决于设计的大小和复杂度,可能从几分钟到数小时甚至数天不等。

打印完成后,需小心移除支撑结构(如有),并用砂纸打磨掉毛刺等粗糙部位。最后,根据最终应用需求,可进行喷漆等表面处理——这便引出了下一个关键话题:材料选择!

利用3D打印进行逆向工程的优势

总而言之,利用3D打印进行逆向工程为制造业带来了显著优势。一大优点是能更快速、经济地生产替换件或原型。该技术使制造商能够捕捉现有物体的物理数据,创建数字模型,进而用3D打印机精确复制实物。此外,逆向工程还能通过分析现有产品的优缺点来优化其设计。